|  |

| О компании | Оборудование | Программное обеспечение | Заказ | Услуги | АЭ метод |

|

Оценка степени деградации мех. свойств трубных сталей | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В качестве исследуемого материала были выбраны конструкционные стали 17Г1С (0,15−0,20 С; 0,4−0,6 Si; 1,15−1,6 Мn; ≤0,3 Cr; ≤0,3 Сu; ≤0,035 Р; ≤0,04 S; ≤0,008 N; ≤0,08 As, вес. %) и 19Г (0,16−0,22 С; 0,2−0,4 Si; 0,7−1,00 Мn; ≤0,3 Cr; ≤0,3 Сu и ≤0,3 Ni, вес. %), которые были использованы для изготовления труб для магистральных трубопроводов. Структурные исследования образцов из сталей 17Г1С и 19Г проводили с использованием светового микроскопа Неофот и цифровой фотокамеры с большим разрешением. Поверхность образцов после механической шлифовки протравливали в 2% растворе азотной кислоты в спирте. Структура исследовалась на образцах вырезанных вдоль прокатки. На рис. 10, а представлена структура стали 17Г1С. Видно, что структура горячекатанной стали состоит из зерен феррита (светлые области) и перлита (темные области), а также вытянутых строчечных включений сульфида марганца (MnS). Эти включения пластичны при горячей прокатке и могут оказывать негативное влияние на разрушение металла отслаиванием при комнатной и низкой температуре. Однако из имеющихся литературных данных известно, что они не оказывают существенного влияния на ударную вязкость. Структура стали 19Г, также как и в случае стали 17Г1С, состоит из феррита и перлита, а также вытянутых включений сульфидов марганца (рис. 10, б).

Для регистрации АЭ был применен монитор СДС1008, являющийся акустико-эмиссионной диагностической системой нового поколения, позволяющей получать амплитудные, энергетические и спектральные характеристики сигналов АЭ в реальном времени. В ряде случаев для определения характеристик исследуемых металлов совместно с АЭ был использован метод кинетической твердости, разработанный во Всероссийским научно — исследовательским институтом по эксплуатации атомных электростанций (ВНИИАЭС) [13−15, 18], позволяющий проводить механические испытания материалов без нанесения необратимых повреждений металлической конструкции. Испытания на статическое растяжение с одновременной регистрацией АЭ проводили на машине INSTRON, обладающей низким уровнем механических шумов, при скорости растяжения ε = 1,6·10−4с−1. Испытания на усталость в условиях гармонического циклического растяжения (R=0,1) с частотой 20 Гц проводились на сервогидравлической машине ШЕНК-PSB-100 на базе 107 циклов. Испытания на ударную вязкость по Шарпи (КСV) проводились на маятниковом копре немецкой фирмы марки RKP-300 с бойком типа ISO и максимальной энергией удара 300 Дж. Образцы на ударную вязкость изготавливались в соответствие с ГОСТ 9454−78. Фрактографические исследования изломов образцов после испытаний на ударную вязкость проведены с помощью микроанализатора КАМЕБАКС фирмы «КАМЕКА» в режиме растрового электронного микроскопа (разрешающая способность 100Å ускоряющее напряжение от 1 до 100 кВ). Образцы одинаковых размеров для испытаний на статическое растяжение и циклическое повторное нагружение из сталей 17Г1С и 19Г вырезались из труб диаметром 720 мм и толщиной 10 мм аварийного запаса (исходное состояние) и труб, которые эксплуатировались в трубопроводах в течение 25 лет. Размер рабочей части плоских образцов: длина 50 мм, ширина 10 мм и толщина 10 мм. Концевые части образцов были удлинены для установки датчиков АЭ. Стандартизированные механические свойства исследованных материалов представлены в Taбл. 1. А в Taбл. 2 указаны механические свойства исходных исследованных материалов из аварийного запаса и свойства труб, а также материала после длительной эксплуатации в течение 25 лет с учетом места вырезки металла из разноудаленных от дожимной компрессорной станции (ДКС) участков трубы. Таблица 1. Стандартизированные механические свойства сталей 17Г1С и 19Г.

Таблица 2. Механические свойства трубных сталей аварийного запаса (исходное состояние) и образцов, вырезанных из различных участков трубопровода эксплуатируемого в течение 25 лет

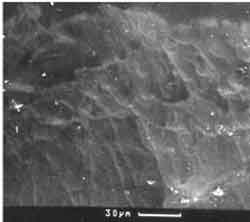

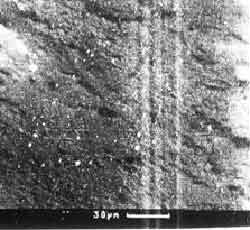

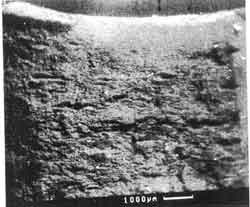

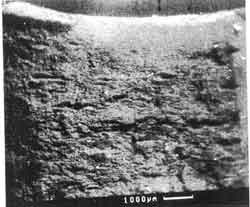

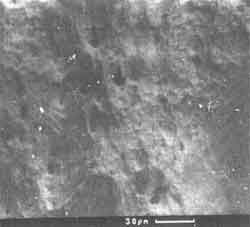

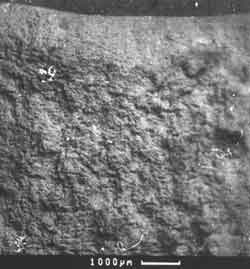

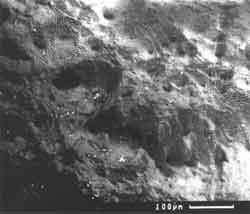

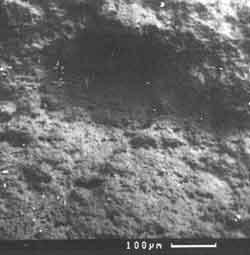

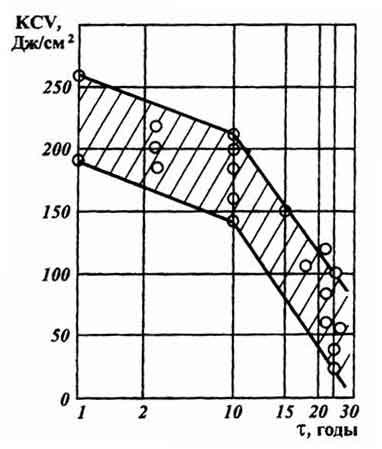

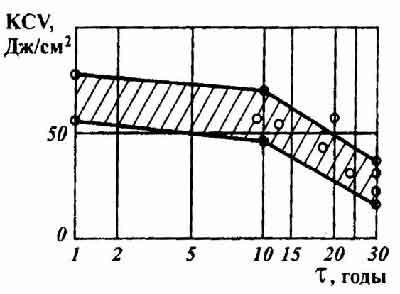

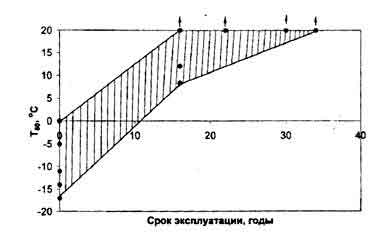

Из сравнения Taбл. 1 и Taбл. 2 видно, что механические характеристики образцов, вырезанных из труб аварийного запаса, полностью соответствуют гостированным характеристикам. Однако можно отметить довольно высокие значения пределов текучести у образцов из аварийного запаса, что можно отнести за счет протекания процессов статического деформационного старения в течение 25 лет [2, 23]. После длительной эксплуатации предел текучести у обеих сталей еще больше повысился (его максимальное значение в случае стали 17Г1С достигло 411 МПа, а стали 19Г — 390 МПа), как по сравнению гостированным уровнем, так и по сравнению с данными, полученными у образцов из аварийного запаса. Относительное удлинение и сужение уменьшились после длительной эксплуатации труб примерно на 10% по сравнению с характеристиками пластичности труб из аварийного запаса. Наиболее значительные изменения свойств были обнаружены при определении ударной вязкости (КСV) сталей после длительной эксплуатации. У стали 17Г1С снижение ударной вязкости находилось в предела 17−34%, а у стали 19Г в пределах 13−33% по сравнению с аварийным запасом (смотри Taбл. 2). На рис. 11 представлена фрактограмма поверхности разрушения образца стали 17Г1С из аварийного запаса при небольшом увеличении (х12), испытанного на ударную вязкость. Вся поверхность разрушения имеет вязкий характер. Однако поверхность разрушения неоднородна. На ней наблюдаются поперечные борозды (провалы), образование которых возможно связано с наличием вытянутых включений сульфидов марганца. При больших увеличениях (х500) видно, что на всей поверхности излома наблюдается классическое ямочное вязкое разрушение (рис. 12).  рис. 11. Фрактограмма поверхности разрушения после испытания на ударную вязкость образца из стали 17Г1С, вырезанного из трубы аварийного запаса  рис. 12. Фрактограмма поверхности разрушения после испытания на ударную вязкость образца из стали 17Г1С, вырезанного из трубы аварийного запаса Поверхность разрушения образца после испытания на ударную вязкость, вырезанного из трубы на участке с отметкой 5,1 км, которая эксплуатировалась в течение нескольких десятилетий, представлена на рис. 13 и рис. 14.  рис. 13. Фрактограмма поверхности разрушения после испытания на ударную вязкость образца из стали 17Г1С, вырезанного из трубы на участке 5,1 км от дожимной компрессорной станции (ДКС) (малое увеличение)  рис. 14. Фрактограмма поверхности разрушения после испытания на ударную вязкость образца из стали 17Г1С, вырезанного из трубы на участке 5,1 км от ДКС (большое увеличение). Наблюдается похожая картина излома, как и в случае образца из аварийного запаса, однако, макрокартина поверхности разрушения более ровная, продольные борозды (провалы) менее глубокие. Поверхность разрушения больше напоминает квазихрупкий характер. Особенно это отчетливо видно при большом увеличении (рис. 14). По сравнению с образцом из аварийного запаса в этом случае ямки вязкого разрушения имею величину на порок меньшую, а между ними поверхность разрушения имеет квазихрупкий характер. Таким образом, после длительной эксплуатации материал охрупчивается и значения ударной вязкости снижаются (Taбл. 2). На рис. 15 и рис. 16 представлены фрактографические картины изломов после испытания на ударную вязкость образцов стали 19Г, которые были вырезаны из аварийного запаса. Также как и у образцов из стали 17Г1С наблюдается вязкий характер разрушения с продольными бороздами. Однако рельеф поверхностей разрушения у этой стали более ровный, чем у стали 17Г1С из аварийного заказа. Кроме того при большом увеличении видно (рис. 17), что размер вязких ямок в случае стали 19Г меньше. По-видимому, это связано с тем, что в стали 19Г содержание углерода несколько выше, чем в стали 17Г1С.  рис. 15. Фрактограмма поверхности разрушения после испытания на ударную вязкость образца из стали 19Г, вырезанного из трубы аварийного запаса (малое увеличение)  рис. 16. Фрактограмма поверхности разрушения после испытания на ударную вязкость образца из стали 19Г, вырезанного из трубы аварийного запаса (малое увеличение)  рис. 17. Фрактограмма поверхности разрушения после испытания на ударную вязкость образца из стали 19Г, вырезанного из трубы аварийного запаса (большое увеличение) На рис. 18 и рис. 19 показан вид изломов после испытания на ударную вязкость образцов стали 19Г, которые были вырезаны из труб на участках 31 км и 3,2 км, соответственно, после длительной эксплуатации.  рис. 18. Фрактограмма поверхности разрушения после испытания на ударную вязкость образца из стали 19Г, вырезанного из трубы на участке 31 км от ДКС после длительной эксплуатации  рис. 19. Фрактограмма поверхности разрушения после испытания на ударную вязкость образца из стали 19Г, вырезанного из трубы на участке 3,2 км от ДКС после длительной эксплуатации Характерно, что в этом случае не наблюдается резких продольных бороздок (провалов), которые мы наблюдали у образцов из аварийного запаса. Можно предположить, что это связано с некоторым охрупчиванием всего объема металла труб в процессе эксплуатации. В результате такого охрупчивания прочностные характеристики вытянутых сульфидных включений и основной массой металла выравниваются и отсутствуют условия образования таких борозд (провалов). При больших увеличениях можно видеть (рис. 20 и рис. 21) типичные картины вязкого ямочного разрушения. Преобладают ямки с сравнительно небольшими размерами (~ 20 мкм). Таким образом, из проведенных фрактографических исследований можно сделать вывод о том, что трубные стали 19Г и 17Г1С в процессе эксплуатации подвергаются некоторому охрупчиванию, которое проявляется на изломах ударных образцов в сглаживании макрорельефа поверхности разрушения, отсутствии ярко выраженных борозд (провалов) на изломе и в уменьшении размеров вязких ячеек на поверхности разрушения. Эти выводы согласуются с характеристиками ударной вязкости (Taбл. 2), которые у образцов, вырезанных из эксплуатированных труб, на 10−20% ниже, чем у образцов, вырезанных из аварийного запаса.  рис. 20. Фрактограмма поверхности разрушения после испытания на ударную вязкость образца из стали 19Г, вырезанного из трубы на участке 3,2 км от ДКС после длительной эксплуатации  рис. 21. Фрактограмма поверхности разрушения после испытания на ударную вязкость образца из стали 19Г, вырезанного из трубы на участке 31 км от ДКС после длительной эксплуатации. В ряде работ других авторов сделаны аналогичные выводы об изменении механических свойств трубных сталей после длительной эксплуатации. Проведенные исследования показали [2], что в то время как прочностные характеристики металла труб (предел прочности и предел текучести) газо-; и нефтепроводов в зависимости от времени эксплуатации в течение 25 лет мало изменяются (лишь немного повышается уровень предела прочности), наблюдается значительное снижение относительного удлинения и сужения. Ударная вязкость КСV в зависимости от времени эксплуатации трубопроводов также резко снижается, особенно после достижения 10 — 12 летнего срока эксплуатации (рис. 22 и рис. 23).  рис. 22. График изменения ударной вязкости металла газопровода из стали 09Г2С, 17Г1С и 19Г в зависимости от времени эксплуатации τ  рис. 23. График изменения ударной вязкости металла нефтепроводов из стали 17ГС, 14ХГС, 19Г и 17Г1С в зависимости от времени эксплуатации τ По результатам фрактографического анализа установлено, что длительная эксплуатация исследованного основного металла труб газопроводов сопровождается резким его охрупчиванием, проявляющимся при динамических испытаниях. Охрупчивание сопровождается сменой микромеханизма разрушения с вязкого транскристаллитного (путем зарождения, роста объединения микропор) на хрупкое. При этом основным механизмом хрупкого разрушения является транскристаллитный (скол по телу α–фазы). Как показывает анализ экспериментальных данных, общие закономерности изменения ударной вязкости металла шва в процессе эксплуатации можно считать аналогичными [2]. Анализ причин разрушения металла трубопроводов показал, что в процессе эксплуатации труб в металле происходят существенные изменения структуры и свойств, связанные в основном с развитием малоцикловой усталости и деформационного старения. Последнее обусловлено наличием в металле примесей углерода и азота, которые взаимодействуют с дислокационной структурой, способствуя охрупчиванию сталей, так как при этом уменьшается возможность релаксации упругих напряжений за счет пластической деформации. Исследования металла труб, находившихся в эксплуатации до 30 лет, показали, что деформационное старение не сопровождается изменением прочностных свойств, таких как предел прочности и текучести, однако оно приводит к резкому снижению ударной вязкости, особенно при отрицательных температурах [2]. В работе [39] также изучали влияние срока эксплуатации магистрального нефтепровода, изготовленного из стали 17ГС, на изменение механических свойств по сравнению с исходным состоянием. За исходное состояние принимали металл текущего производства Орско-Халиловского металлургического комбината и трубы аварийного запаса. Стандартные механические свойства — временное сопротивление отрыву σв, условный предел текучести σ0,2, относительное удлинение δ и относительное сужение ψ практически не изменяются в зависимости от длительности эксплуатации в пределах разброса экспериментальные данные близки к норме. Однако установлено снижение ударной вязкости при испытании металла труб на образцах с острым надрезом. После 20−25 лет эксплуатации величина КСУ при +20°С (KCV+20) снизилась с 55−70 до 30−50 Дж/см2. Испытания на удар в интервале температур от −40 до +20°С показали, что с увеличением срока эксплуатации происходит постепенное смещение критической температуры перехода металла труб в хрупкое состояние Т50 в сторону более высоких температур (рис. 24).  рис. 24. Влияние длительной эксплуатации на температуру перехода в хрупкое состояние Т50 металла труб из стали 17ГС (знак ↑ означает, что наблюдаются случаи перехода в хрупкое состояние при температуре выше +20°С) После 25−35 лет эксплуатации труб температурный порог хладноломкости переходит в область плюсовых температур. При достижении срока эксплуатации труб около 25 лет происходит резкое снижение всех величин, характеризующих сопротивляемость металла труб разрушению при статических испытаниях на изгиб образцов с острым надрезом. Пластичность уменьшается примерно в 1,5 раза. Почти в 2 раза после 25 лет эксплуатации снижается величина суммарной работы разрушения металла труб, причем в основном за счет уменьшения работы зарождения трещины. Работа распространения трещины уменьшается в меньшей степени. Исследование закономерностей замедленного разрушения показало, что скорость распространения трещины также зависит от срока эксплуатации. Наименьшая скорость распространения стабильной трещины наблюдается для металла труб в исходном состоянии (1−3)·10−4мм/мин, а с увеличение срока эксплуатации труб она возрастает и достигает значений 80·10−4мм/мин. Авторы делают вывод, что деградация свойств металла труб в ходе длительной эксплуатации является следствием протекания деформационного старения, механизм которого состоит в уменьшении концентрации атомов углерода и азота в свободном состоянии и уменьшении подвижности дислокаций [39]. В работе [42] при расчете коэффициента снижения ресурса нефтепроводов с критическими дефектами предлагается учитывать деформационное старение материала и влияние деформационного старения на малоцикловую усталость при жестком нагружении. Нефте- и газотрубопроводы испытывают три вида нагрузки: постоянную статическую нагрузку от внутреннего давления, вибрационную нагрузку вблизи компрессорных станций и периодические перегрузки (порядка 105 циклов за время эксплуатации) при смене параметров эксплуатации. При этом все эти нагрузки значительно меньше статического предела текучести. Однако при этих напряжениях в низколегированных и низкоуглеродистых сталях протекает процессы микропластической деформации и деформационного старения [2, 19−23, 28, 36]. Процессы старения в нормализованных сталях протекают и без нагрузки. При этом несколько повышаются прочностные свойства (особенно предел текучести) и снижаются характеристики пластичности. Под нагрузкой (статической или циклической) процессы динамического деформационного старения интенсифицируются [28]. Поскольку процессы движения и размножения дислокаций в локальных объемах металла протекают при напряжениях значительно меньших статического предела текучести, то и процессы деформационного старения в трубных сталях протекают при эксплуатационных нагрузках. В работе [23] было показано, что статическое и динамическое деформационное старение в низкоуглеродистой стали при повторном растяжении наблюдается при напряжениях значительно меньших предела выносливости. Деформационное упрочнение и старение приводит также к снижению характеристик трещиностойкости [26].

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Copyright © 2005 Специальные Диагностические Системы | Наш адрес: 119911, Москва Ленинский пр-т. 49, офис 2-315 | тел./факс: +7 499 135-73-92 e-mail: sds@sds.ru |