|  |

| О компании | Оборудование | Программное обеспечение | Заказ | Услуги | АЭ метод |

|

Оценка степени деградации мех. свойств трубных сталей |

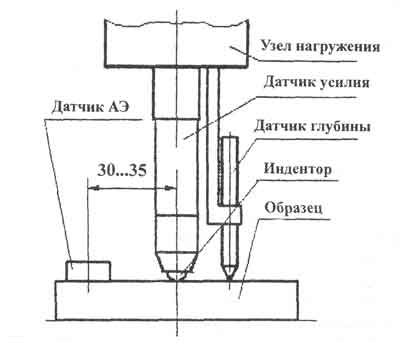

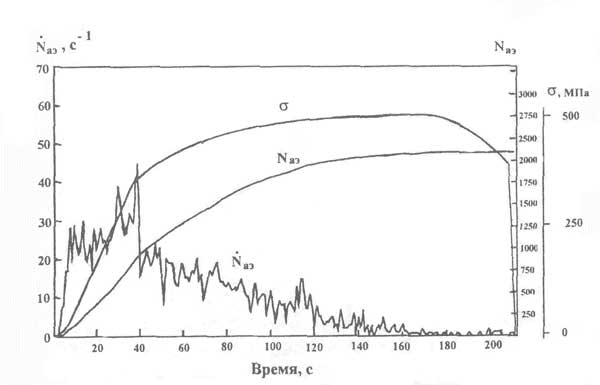

В процессе пластической деформации пластичных металлических материалов наблюдается постепенное накопление и взаимодействие дефектов кристаллической решетки (вакансий, междоузельных атомов, дислокаций и дисклинаций, двойников, границ блоков и зерен и т.п.). Вследствие этого, на определенной стадии деформации в материале зарождаются сначала субмикротрещины, затем микротрещины, которые, достигнув критического размера, приводят к необратимой повреждаемости материала, развитие которой в конечном итоге приводит к катастрофическому разрушению. Выявление степени критической повреждаемости в ответственных металлических конструкциях является в настоящее время одним из важнейших направлений в науке о прочности материалов. Особенно это важно для металлических конструкционных материалов, работающих в условиях циклических нагрузок, поскольку критический размер дефекта в этом случае чрезвычайно мал, а высокая частота нагружения может привести к быстрому его развитию и разрушению материала. В условиях циклического деформирования зарождение микротрещин чаще всего происходит при напряжениях ниже статического предела текучести за счет интенсивных процессов микропластической деформации на протяжении многих циклов нагружения в отдельных наиболее благоприятно ориентированных зернах поликристаллических материалов [3, 19, 36]. Обнаружение микротрещин (или других опасных дефектов) определенного размера связано с возможностью методов неразрушающего контроля (НК). Применение таких методов НК, таких как акустико-эмиссионная (АЭ) диагностика и кинетической твердости, открывает новые возможности в создании измерительных средств НК, позволяющих получить количественные характеристики структурного состояния и остаточного ресурса работы металлических конструкций [3−18]. Принципиально новый уровень в исследованиях и контроле структурного состояния металлических материалов открывается при объединении методов кинетической твердости и акустико-эмиссионной диагностики в единую систему неразрушающего контроля с одновременной регистрацией комплекса акустико-эмиссионных и механических характеристик материала в процессе вдавливания шарового индентора. В настоящей работе с использованием этих методов исследовали процессы пластической деформации и разрушения при статическом и циклическом деформировании конструкционных сталей. В качестве исследуемого материала были выбраны конструкционные стали 19Г (0,16−0,22 С, 0,20−0,40 Si, 0,7−1,00 Мn, ≤0,30 Cr, ≤0,30 Сu и ≤0,30 Ni, вес. %) и 20Х13 (0,23С, 0,45Мn, 0,27Si, 0,013Р, 0,008S, 12,8Сr, 0,18Ni, 0,1Cu, в %) и Сu ≤0,30 . Сталь 19Г используется для изготовления труб для магистральных трубопроводов, а сталь 20Х13 широко применяется в ответственных конструкциях (в частности, из нее изготавливаются лопатки турбин энергетических установок). Образцы из стали 19Г вырезались из готовых труб диаметром диаметром 720 мм и толщиной 10 мм. Размер рабочей части плоских образцов: длина 50 мм, ширина 10 мм и толщина 10 мм. Были получены следующие механические свойства: σв=505 МПа; σ0,2=379 МПа; δ=30,1%. Сталь имела ферритно-перлитную структуру с наличием вытянутых строчечных включений сульфида марганца (рис. 10, б) Плоские образцы из стали 20Х13 с размером рабочей части 50х10х4 мм после механической обработки и шлифовки образцы отжигались при температуре 720°С в течение 30 минут. Затем образцы охлаждались на воздухе вне печи. Перед испытаниями рабочая часть образцов подвергалась электрополировке с целью устранения поверхностной шероховатости и механического наклепа. Удалялся поверхностный слой глубиной 200 мкм. Электрополировка проводилась в электролите содержащем 65% фосфорной кислоты, 15% серной кислоты, 6% хромового ангидрида и 14% воды при плотности тока 80−100 А/см2. Для исследования структуры поверхность металла подвергали химическому травлению в реактиве Виллела (10 мл азотной кислоты, 20 мл соляной кислоты, 20 мл глицерина, 10 мл перекиси водорода). Исходные образцы имели следующие механические свойства: σв=532 МПа; σ0,2=300 МПа; δ=23%. На рис. 25 представлена структура стали 20Х13. Видна структура грубого бейнита с частицами цементита. Отдельные участки структуры отличаются по контрасту, что, по-видимому, определяется ликвацией легирующих элементов. Видны также карбиды различной величины. Дополнительное травление реактивом Мураками позволило выявить распределение карбидов в виде сетки, преимущественно в области границ зерен. Часть образцов испытывали на статическое растяжение с одновременной регистрацией АЭ на машине INSTRON, обладающей низким уровнем механических шумов, при скорости растяжения ε = 1,6·10−4с−1. Испытания на усталость в условиях гармонического циклического растяжения (R=0,1) с частотой 20 Гц проводились на сервогидравлической машине ШЕНК-PSB-100 на базе 107 циклов. Для регистрации АЭ применялся монитор СДС1008, являющийся акустико-эмиссионной диагностической системой нового поколения, обеспечивающий регистрацию комплекса амплитудных, энергетических и спектральных характеристик сигналов АЭ. Другая часть образцов исследовалась с использованием метода кинетической твердости с одновременной записью акустико-эмиссионных характеристик. Разработанная Всероссийским научно–исследовательским институтом по эксплуатации атомных электростанций (ВНИИАЭС) методика кинетической твердости и комплекс приборных средств описаны в инструкции «Определение механических свойств металла оборудования атомных электростанций безобразцовым методами по характеристикам твердости» (РД ЭО 0027−94), которая согласована с Госатомнадзором России и утверждена Концерном Росэнергоатом. Акустико–эмиссионная аппаратура была представлена фирмой ЗАО «Специальные диагностические системы». Схема упруго–пластического деформирования вдавливанием шарового индентора с регистрацией акустической эмиссии представлена на рис. 26.  рис. 26. Схема упруго–пластического деформирования шарового индентора с регистрацией акустической эмиссии В приведенной схеме испытаний преобразователь АЭ устанавливается на поверхности образца на расстоянии 20−35 мм от индентора. Акустический контакт преобразователя АЭ (ПАЭ) с образцом создается с помощью специальной смазки, обеспечивающей согласование волновых сопротивлений стального образца и ПАЭ. Упруго-пластическое деформирование вдавливанием шарового индентора диаметром 15 мм осуществлялось со скоростью 15 мкм/сек. При достижении максимальной нагрузки (450 кГ) производилась выдержка в течение 3 секунд и разгрузка со скоростью 6 мкм/сек. В процессе вдавливания шарового индентора осуществлялась регистрация комплекса акустико-эмиссионных характеристик. На рис. 27, для примера, представлена диаграмма изменения интенсивности  рис. 27. Диаграммы изменения интенсивности сигналов

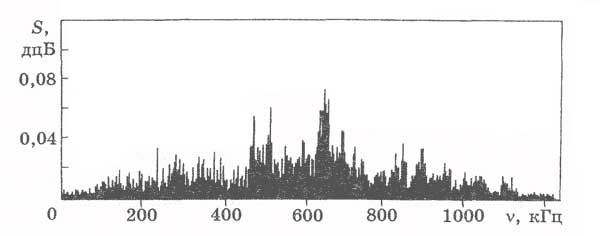

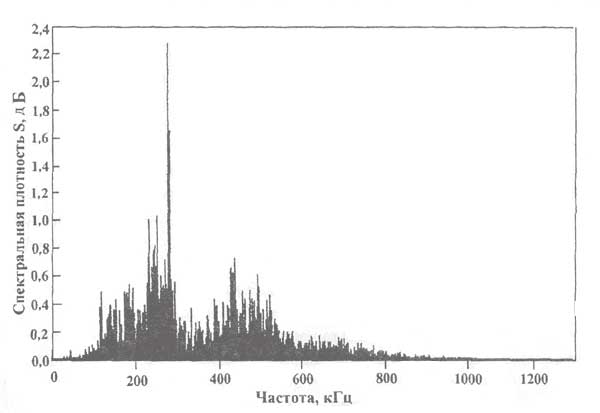

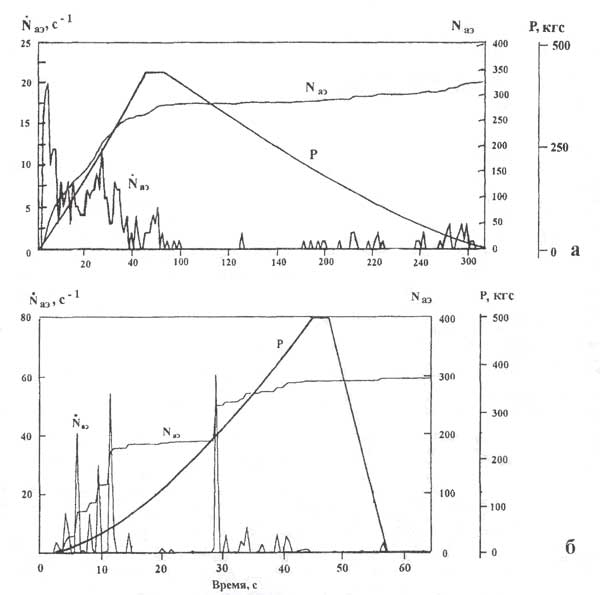

Изменение параметров АЭ коррелирует с основными стадиями деформации на диаграмме растяжения. В работе [19] предложено процесс пластической деформации до образования шейки в поликристаллических металлических металлах при статическом растяжении рассматривать состоящим из следующих стадий: микротекучести (макроупругая область, где соблюдается закон Гука), текучести (деформация Людерса-Чернова) и деформационного упрочнения. В случае отсутствия площадки текучести макроупругая область сразу переходит в стадию деформационного упрочнения. Первый максимум интенсивности АЭ  рис. 28. Распределение спектральной плотности мощности S сигналов АЭ в зависимости от частоты сигналов при деформации в области предела текучести при статическом растяжении образца из стали 19Г в исходном структурном состоянии Уже давно известно, что в железе, углеродистых и низколегированных сталях АЭ часто резко возрастает, начиная с напряжений меньших предела текучести [30−32]. Для отожженного железа этот максимум наступает примерно при напряжении 0,7 σт [30]. Также известно [19, 32, 33, 36], что в макроупругой области у этих материалов наблюдается преимущественное пластическое течение поверхностных слоев металла. Ряд исследований по изучению поведения деформации поверхностных слоев в области микротекучести был выполнен с использованием методов рентгеноструктурного анализ. Так, в работах [33, 34] было показано, что на зависимостях «деформация решетки — приложенное напряжение» при определенном напряжении, меньшем макроскопического предела текучести, у углеродистых сталей отмечается резкое изменение деформации кристаллической решетки, которая характеризуется параметром m* (рис. 29) с образованием «зуба» на этой кривой [33]. Если образец разгрузить, то возникает остаточная деформация решетки. В работах [19, 36] высказано предположение, что такое внезапное изменение параметров кристаллической решетки в области микротекучести в поверхностном слое углеродистых сталей может быть связано с мгновенным прохождением фронта Людерса-Чернова в поверхностных зернах поликристалла. Анализ также показал [19, 36], что движение и размножение дислокаций в этом случае преимущественно происходит в области границ зерен, а эксперименты по стравливанию поверхностного слоя показали, что этот эффект связан с более ранним пластическим деформированием поверхностных слоев металла. В работе [32] было показано, что у сталей 20 и 09ГСФ максимум акустической активности приходится на область квазиупругих деформаций и что, по мнению авторов этой работы, он связан с поверхностными эффектами. Более детально вопрос об особенностях микропластической деформации в макроупругой области у углеродистых сталей c учетом поверхностных эффектов рассмотрен в работах [19, 36]. Таким образом, с учетом выше рассмотренных соображений, первый пик акустической эмиссии на стадии микротекучести можно связать с коллективным движением и размножением дислокаций в области границ зерен преимущественно поверхностного слоя, а также выходом их на поверхность. Зарождение новых дислокаций в основном происходит на границах зерен и микроконцентраторов напряжений непосредственно на поверхности металла. В работе [30] считают, что единичный импульс акустической эмиссии в области микротекучести может произойти при одновременном прорыве примерно 4·105 дислокаций. Пики акустической эмиссии при прохождении деформации Людерса-Чернова на площадке текучести связаны с процессами прорыва дислокационной лавины во всем объеме металла на линии фронта текучести. При этом основными факторами также являются процессы выхода дислокаций на поверхность и преимущественное увеличение плотности дислокаций у границ зерен. Для стадии деформационного упрочнения, наиболее интересной с точки зрения изменения структуры металла, характерна АЭ с преобладанием мощных дискретных импульсов. На этой стадии происходит значительное увеличение плотности дислокаций с выходом дислокационных скоплений на границы зерен и когерентные границы фазовых включений, формированием дислокационной ячеистой структуры с критической плотностью дислокаций и образованием субмикротрещин. И.А. Одинг и Ю.П. Либеров [35] показали, что уже на стадии деформационного упрочнения существует критическое напряжение, при котором на поверхности металлов зарождаются субмикротрещины длиной порядка 1−5 мкм. Для железа это критическое напряжение при комнатной температуре соответствует пластической деформации 7−9%. Выше этого уровня перечисленные процессы сопровождаются процессами АЭ значительной амплитуды и энергии. В распределении спектральной плотности мощности АЭ на стадии деформационного упрочнения выделяются два максимума [3]: первый в диапазоне 100−350 кГц, а второй — в диапазоне 350−800 кГц, при этом спектр простирается до 1 мГц (рис. 30).  рис. 30. Распределение спектральной плотности мощности S сигналов АЭ в зависимости от частоты на стадии деформационного упрочнения при статическом растяжении образца из стали 19Г в исходном структурном состоянии Высокочастотный максимум спектральной плотности мощности АЭ (350−800 кГц) связан с релаксацией упругой энергии посредством увеличения плотности подвижных дислокаций, а низкочастотный (100−350 кГц) — с релаксацией упругой энергии при выходе дислокационных скоплений на межзеренные или межфазные границы, а также в момент образования микротрещин. Увеличение плотности дислокаций приводит к сокращению длины свободного пробега и плотности подвижных дислокаций (уменьшается амплитуда и энергия сигналов АЭ), а сокращение активно деформируемого объема обусловливает постепенное снижение уровня АЭ, который достигает своего минимума в момент локализации деформации (образования шейки). Связь между стадийностью процессов пластической деформации (упрочнением металла и его деградации) и характеристиками АЭ также была изучена с использованием метода кинетической твердости [13−15]. В этом случае деформация производилась на специальном приборе ВНИИАЭС путем вдавливания шарика диаметром 10 мм из твердого сплава и одновременной регистрацией замером сигналов АЭ. На рис. 22 представлены диаграммы изменения интенсивности сигналов, суммарного числа импульсов АЭ и нагрузки на инденторе в зависимости от времени при упругопластическом деформировании исходных образцов из сталей 19Г и 20Х13. При данном методе индентор вдавливается в металл до определенной нагрузки, которая соответствует структурному состоянию материала в конце стадии деформационного упрочнения (на рис. 31,а максимальная нагрузка составляла 445 кгс). Затем после небольшой выдержки (см. на рис. 31 — площадки на кривых нагрузка Р) нагрузка с индентора снимается. Таким образом, анализировать сигналы АЭ есть смысл только до начала выдержки под максимальной нагрузкой. Эксперименты с деформированием методом кинетической твердости показали, что характеристики АЭ, полученные при вдавливании индентора, хорошо коррелируют с аналогичными характеристиками, полученными при испытании образцов на статическое растяжение (ср. рис. 27 и рис. 31).  рис. 31. Зависимость интенсивности сигналов Акустическая эмиссия на начальной стадии внедрения индентора (до 10 сек нагружения)

обусловлена процессами микро– и макротекучести материала и имеет характеристики идентичные

параметрам АЭ регистрируемой в районе предела текучести при статическом растяжении. Как и при

статическом растяжении, первый пик сигналов АЭ наблюдается в области микротекучести (достигая

интенсивности сигналов Таким образом, характер изменения параметров АЭ (интенсивность, энергетические и спектральные характеристики) образцов в исходном структурном состоянии при деформировании вдавливанием шарового индентора полностью коррелирует с характером и основными закономерностями АЭ зарегистрированными в процессе деформирования при статическом растяжении образцов. Отличается лишь общий уровень АЭ. При деформировании вдавливанием шарового индентора как общее число сигналов АЭ, так и суммарная энергия акустического излучения значительно ниже, чем при статическом растяжении образцов, поскольку деформируемый объем материала под индентором значительно меньше объема рабочей части образца при статическом растяжении.

|

| Copyright © 2005 Специальные Диагностические Системы | Наш адрес: 119911, Москва Ленинский пр-т. 49, офис 2-315 | тел./факс: +7 499 135-73-92 e-mail: sds@sds.ru |