|  |

| О компании | Оборудование | Программное обеспечение | Заказ | Услуги | АЭ метод |

|

Оценка степени деградации мех. свойств трубных сталей |

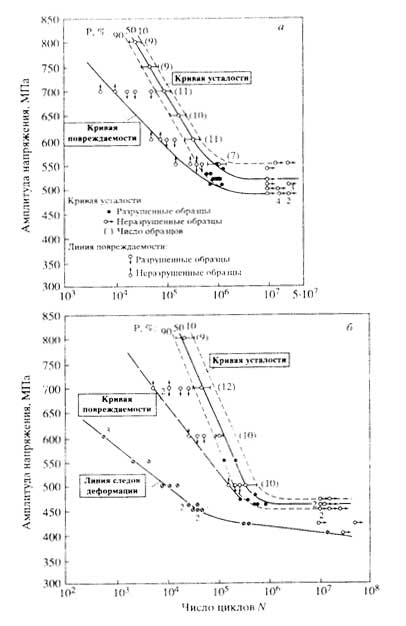

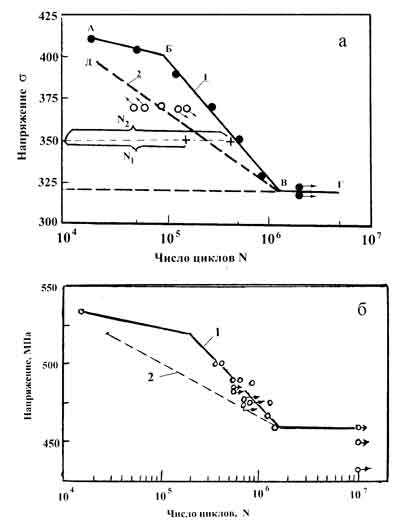

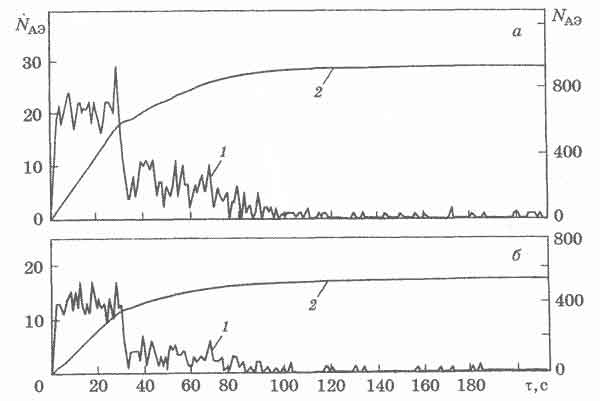

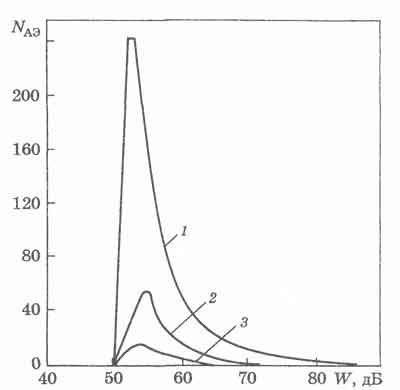

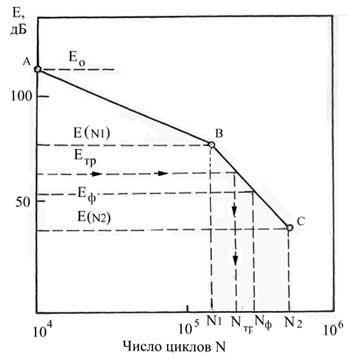

Выше были рассмотрены результаты использования АЭ совместно с методом кинетической твердости для оценки структурного состояния и оценки повреждаемости конструкционных сталей в результате длительного воздействия различных факторов в трубопроводах. Кроме рассмотренных выше методов оценки изменения механических свойств и критериев трещиностойкости, на практике часто используют испытания на усталостную прочность. Испытания на усталость для выявления критической степени повреждаемости в результате предварительной пластической деформации или воздействия других факторов являются эффективным методом оценки структурного состояния материала по следующим причинам. Во-первых, это связано с важностью проблемы усталостного разрушения ответственных металлических конструкций. Например, ресурс планера и двигателей современных самолетов связан с усталостной долговечностью и т.д. Второй причиной является то, что хрупкому разрушению металлических конструкций на практике часто предшествует подрастание усталостной трещины, что существенно снижает несущую способность. Например, в трубопроводах зарождение и подрастание усталостной трещины может произойти от сварочного дефекта в результате длительной эксплуатации в условиях пульсирующей нагрузки. В-третьих, использование подходов механики разрушения позволило в последнее время достигнуть значительных успехов в оценке и прогнозировании трещиностойкости и долговечности металлических материалов и конструкций. В том случае, когда в конструкции или в детали наличие трещин недопустимо, определение порогового коэффициента интенсивности напряжений позволяет оценить размер допустимого металлургического или технологического дефекта для случая циклического деформирования. В-четвертых, методы испытаний на усталость и циклическую трещиностойкость, так же как и методы определения ударной вязкости, оказались чувствительными к структурному состоянию материала. Кроме того, при проведении усталостных испытаний методически легче проследить кинетику накопления повреждений. В условиях циклического деформирования зарождение микротрещин чаще всего происходит при напряжениях ниже статического предела текучести за счет интенсивных процессов микропластической деформации на протяжении многих циклов нагружения в отдельных наиболее благоприятно ориентированных зернах поликристаллических материалов [19, 40]. Учитывая выше приведенные соображения о целесообразности использования испытаний на усталость для оценки структурного состояния конструкционных сталей, а также тот факт, что стали в трубопроводах испытывают постоянные вибрационные нагрузки и периодические перегрузки, в настоящей работе были проведены исследования повреждаемости конструкционных сталей на различных стадиях циклического деформирования с привлечением комплексной методики «акустическая эмиссия — кинетическая твердость». В качестве исследуемого материала была выбрана конструкционная трубная сталь 19Г и конструкционная сталь 20X13. Химический состав, механические свойства и микроструктура этих сталей приведены в главе 4. Испытания на усталость в условиях гармонического циклического растяжения (коэффициент асимметрии цикла R=0,l) с частотой 20 Гц проводились на сервогидравлической машине ШЕНК-PSB-100 на базе 2·106 циклов. Форма и размеры образцов для испытаний на усталость были такими же, как и для испытаний на статическое растяжение (смотри главы 3 и 4). Для регистрации АЭ был применен монитор СДС1008, являющийся акустико-эмиссионной диагностической системой нового поколения, позволяющей получать как амплитудные и энергетические, так и спектральные характеристики акустической эмиссии, которые несут информацию о природе источников сигналов АЭ. Совместно с методом АЭ был использован метод кинетической твердости разработанный во ВНИИАЭС [14], позволяющий проводить механические испытания материалов без нанесения необратимых повреждений металлической конструкции. Для определения критической степени повреждаемости структуры металла (зарождения микротрещин) в процессе циклического нагружения образцы стали 19Г и 20X13 испытывались на усталость в условиях повторного растяжения. Наряду с построением кривых усталости были построены линии необратимой повреждаемости (линии Френча) [3, 36, 38]. Для построения линии Френча несколько образцов тренируются до различного числа циклов при нескольких напряжениях выше предела усталости с последующем циклическим деформированием при напряжении равном пределу выносливости. Если образец при перегрузке разрушается на пределе выносливости (до достижения базового числа циклов), значит он получил необратимое повреждение (точки со стрелкой вниз). Если после перегрузки образец простоял базовое число циклов, то образец не поврежден и на нем ставится стрелка вверх. Границей необратимо поврежденных образцов и образцов, которые после перегрузки достигают базы испытания, и является линия необратимых повреждений [19]. На рис. 32 для примера представлены кривые усталости, линии появления следов скольжения и кривые повреждаемости (линии Френча) образцов из легированной стали 34СuMo4.  рис. 32. Кривые усталости, линии появления следов скольжения и кривые необратимой повреждаемости (линии Френча) образцов из легированной стали 34CuMo4. а – шлифованные образцы; б – электрополированные образцы. Физический смысл линии Френча заключается в том, что при достижении этой линии при испытаниях на усталость металл содержит в поверхностном слое микроскопические трещины длиной порядка зерна (по экспериментальным данным длина таких трещин в низкоуглеродистых сталях может достигать 100 мкм). На рис. 33 представлена картина возникновения устойчивых полос скольжения и микротрещин на линии Френча в низкоуглеродистой стали Ст 3.  рис. 33. Устойчивые полосы скольжения и микротрещины в ферритных зернах низкоуглеродистой стали на линии Френча. Увеличение — х500. Фактически достижение этой линии свидетельствует о том, что в металле завершился 1-й период усталости зарождения микротрещин и последующее нагружение связано уже с периодом распространения усталостных трещин. На рис. 34 представлены кривые усталости и линии необратимой повреждаемости для сталей 19Г и 20X13, построенные по ускоренной методике [38]. На основании полученных кривых усталости и линий необратимой повреждаемости (линий Френча) определялись режимы предварительного циклического нагружения (Ni, σmax) образцов, для достижения определенной (заданной) степени деградации структуры металла (рис. 34).  рис. 34. Кривые усталости (1) и необратимой повреждаемости (2) образцов из стали 19Г (а) и 20Х13 (б) σR — предел выносливости; N1 и N2 — числа циклов тренировки материала; пустые кружочки со стрелкой вверх — образцы, которые не разрушились на базе 2·106 циклов после перегрузки на предел выносливости; пустые кружочки со стрелкой вниз — образцы, которые разрушились при перегрузке на предел выносливость. Одни образцы нагружались до линии необратимых повреждений, а другие — за эту линию. Образцы с различным числом циклов нагружения (различной степенью повреждаемости) (Ni1, Ni2) использовались в дальнейшем при проведении статических испытаний на растяжение и деформировании вдавливанием сферического индентора (метод кинетической твердости) с одновременной регистрацией акустической эмиссии, с целью выявления корреляции изменения структуры и степени повреждаемости с параметрами акустической эмиссии. Испытывали образцы из стали 19Г в исходном структурном состоянии, а также образцы после 150 тысяч циклов нагружения (Ni1) при максимальной нагрузке σmax= 350 МПа, имеющих структуру металла соответствующую концу 1-го периода усталости — зарождение микротрещин, и образцы после 500 тысяч циклов (Ni2) при, σmax= 350 МПа, имеющих структуру металла в состоянии близком к пределу выносливости. Было показано, что характер акустической эмиссии образцов после предварительного циклического деформирования в районе предела текучести и после локализации деформации (образования шейки) вплоть до разрушения идентичен результатам, полученным при испытании образцов в исходном структурном состоянии. В тоже время, уровень АЭ (количество импульсов, энергия, амплитуда) на стадии деформационного упрочнения (35 сек < t < 2 мин 40) образца, отработавшего 150 тысяч циклов нагружения (рис. 35), значительно ниже уровня АЭ образца в исходном структурном состоянии, а при испытании образца предварительно отработавшего 500 тысяч циклов нагружения на стадии деформационного упрочнения зарегистрировано лишь небольшое число сигналов АЭ, что наиболее наглядно отражается на диаграмме энергетических параметров сигналов акустической АЭ (рис. 36). Из рис. 36 видно, что по сравнению с исходным состоянием материала (кривая 1), количество и энергия сигналов АЭ существенно снижаются по мере возрастания числа циклов предварительной циклической деформации образцов (кривые 2 и 3).  рис. 35. Диаграммы изменения интенсивности сигналов Таким образом, комплексное использование параметров АЭ позволяет, наряду с построением линии необратимой циклической повреждаемости, позволяет определять степень необратимой деградации структуры. Так, расчет энергии сигналов АЭ показывает (рис. 36), что суммарная энергия сигналов исходного состояния (кривая 1) практически на порядок выше суммарной энергии сигналов образца, простоявшего 150 тыс. циклов (кривая 2) и фактически тренированного (рис. 36). Аналогичные результаты были получены и на образцах из стали 20Х13. На основании полученных расчетных данных была построена зависимость суммарной энергии АЭ на стадии деформационного упрочнения при статическом растяжении образцов стали 19Г из аварийного запаса (условно исходное состояние металла) и образцов предварительно тренированных до N1 и N2 в условия циклического нагружения от числа циклов нагружения (рис. 37, кривая — ABC).  рис. 36. Диаграммы энергетических спектров сигналов АЭ на стадии деформационного упрочнения при статическом растяжении образцов из стали 19Г в исходном структурном состоянии (1), после 150 тыс. циклов предварительного нагружения при циклической нагрузке 350 МПа (2) и после 500 тыс. циклов при той же нагрузке (3).  рис. 37. Диаграмма изменения суммарной энергии сигналов акустической эмиссии на стадии деформационного упрочнения при статическом растяжении образцов стали 19Г в зависимости от числа циклов предварительного циклического нагружения при напряжении 350 МПа. Эта зависимость позволяет определить численное значение остаточного ресурса работоспособности металла, если в качестве предельно допустимого структурного состояния металла принять состояние соответствующее линии Френча, когда завершается период зарождения и начинается период распространения трещин (Nф — число циклов нагружения до момента достижения линии Френча, Еф — энергия акустической эмиссии на стадии деформационного упрочнения образца прошедшего предварительную тренировку Nф циклов). Проведенные по данной методике испытания образцов металла трубопровода, отработавшего двадцать пять лет, позволили измерить и вычислить суммарную энергию акустической эмиссии на стадии деформационного упрочнения при статическом растяжении (Етр) и, соответственно, определить количество условных циклов нагружения трубопровода (Nтр), которому подвергался трубопровод в процессе эксплуатации. С учетом предельно допустимого числа циклов нагружения (Nф) и известного срока эксплуатации определяется остаточный ресурс (период) работоспособности трубопровода. Аналогичная калибровочная зависимость суммарной энергии акустической эмиссии на стадии деформационного упрочнения при вдавливании сферического индентора по методике кинетической твердости позволяет перейти к безобразцовым методам испытаний промышленных объектов с целью определения остаточного ресурса работоспособности металла конструкций с сооружений.

|

| Copyright © 2005 Специальные Диагностические Системы | Наш адрес: 119911, Москва Ленинский пр-т. 49, офис 2-315 | тел./факс: +7 499 135-73-92 e-mail: sds@sds.ru |